La termografía es una técnica usada habitualmente como herramienta al servicio del mantenimiento predictivo.

Consiste en medir y visualizar temperaturas de superficie con precisión a distancia y sin contacto, mediante una cámara de infrarrojos.

La física permite convertir las mediciones de la radiación infrarroja en mediciones de temperatura midiendo la radiación emitida en la porción infrarroja del espectro electromagnético convirtiendo estas mediciones en señales eléctricas.

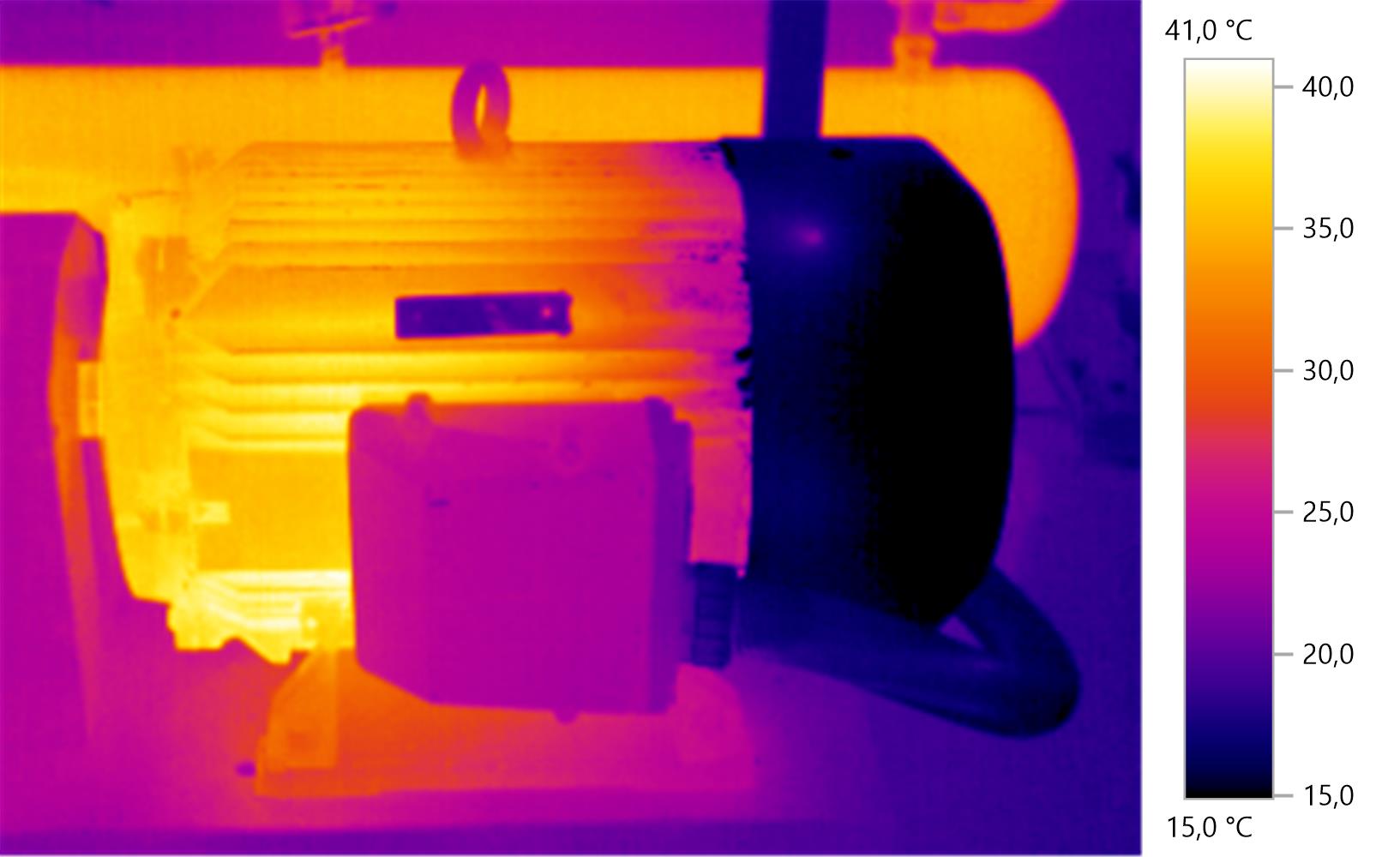

Estas son captadas por la cámara infrarroja que las transforma en un espectro de colores, cada uno de los cuales según una escala determinada significa una temperatura diferente de manera que la temperatura medida más elevada aparece en color blanco.

Aplicaciones en el mantenimiento predictivo:

La mayoría de averías y problemas en el entorno industrial tanto de tipo mecánico como eléctrico están precedidas por cambios de temperatura. Todo fallo electromecánico antes de producirse se manifiesta generando calor, lo que permite actuar desde buen principio evitando la avería antes de que ésta se produzca.

Diferencias de temperatura que pueden ser detectadas por la monitorización mediante la termovisión por infrarrojos, y que permite hacer una instantánea de la situación de un elemento, máquina, bomba, motor, etc. Durante su funcionamiento, y detectar anticipadamente posibles anomalías.

La medición también sirve de patrón comparativo para futuras intervenciones o para comprobar la efectividad de la medida correctora o preventiva aplicada.

La visión por imágenes termografícas se aplican a:

- Comprobación del estado de los devanados o bobinajes de los motores, tanto de alterna como de continua, generadores, etc. Y detección de armónicos, inducción desequilibrio entre fases, falta de aislamiento, etc.

- Estado de bombas, sus turbinas, platos de acoplamiento, rodamientos, devanados, conexiones, etc.

- Estado de motoreductores y sus engranajes.

- Estado de las conexiones eléctricas y bornes de motores, bombas, maquinaria, etc.

- Estado de transformadores eléctricos.

- Análisis de funcionamiento de rodamientos.

- Sistemas de transmisión.

- Detección de rozamientos por mala alineación.

- Estado de lubricantes.

- Estado de soldaduras.

Alineamientos por láser

Las desalineaciones de los ejes son responsables al menos de un 50% de todos los costes relacionados con las paradas y averías en máquinas rotativas.

Los ejes desalineados son una de las fuentes de incremento en los niveles de vibración y fricción, causantes de un gran número de averías, generando paros por roturas de rodamientos, ejes, acoplamientos, y en definitiva acortando la vida de las máquinas. Siendo también causante del aumentando significativo del consumo de energía de las máquinas, incrementando costes por consumos energéticos.

En Bobinados Electromecánica Martorell, conscientes de que todos estos problemas, repercuten en perdidas para nuestros clientes, utilizamos tecnología de doble láser para ajuste fino, a fin de ajustar e incrementar la precisión de las alineaciones, en todas nuestras actuaciones, incrementando y dando un valor de precisión a nuestras alineaciones.